Испытания Lada Iskra дошли до точки кипения: инженеры создали мини-ад ради качества будущих машин

Lada Iskra — один из самых ожидаемых проектов АвтоВАЗа последних лет. Модель призвана стать новым этапом в развитии отечественного автопрома: современная платформа, улучшенная эргономика и более качественные материалы. Перед запуском в серию автомобиль прошёл испытания, которых ранее не выдерживала ни одна модель бренда — проверку на выносливость к солнцу и жаре. Это тест, который показывает, как поведёт себя машина после нескольких лет эксплуатации в условиях экстремального климата.

Уникальная климатическая установка

Для проверки использовался новый климатический стенд, недавно введённый в эксплуатацию на производственных мощностях АвтоВАЗа. Эта установка имитирует многолетнюю эксплуатацию в южных регионах, где температура воздуха может стабильно превышать +40 °C.

Испытания проходят в несколько этапов. Сначала в камере поддерживается температура около +40 °C, при этом кузов автомобиля прогревается до 80 °C, а некоторые пластиковые элементы салона — выше этой отметки. В дальнейшем циклы нагрева и охлаждения повторяются, что позволяет моделировать процесс старения материалов за считанные недели.

Инженеры отмечают, что такой подход даёт возможность заранее выявить слабые места конструкции и откорректировать их до начала серийного производства. Тесты проходят как с закрытыми окнами, так и с имитацией солнечного излучения — специальные лампы воспроизводят спектр реального солнечного света, включая ультрафиолет.

Что именно проверяли

Во время испытаний специалисты наблюдали, как ведут себя материалы интерьера, пластиковые панели и лакокрасочное покрытие. Измерения включали показатели деформации, потери цвета, изменение структуры пластика и прочность клеевых соединений.

Кожзаменители и тканевые вставки тестировались на устойчивость к пересыханию и растрескиванию. Особое внимание уделялось элементам, расположенным под прямыми солнечными лучами — панели приборов, подлокотникам, дефлекторам и рулю.

Также изучалось поведение кузовных деталей: деформация бамперов, усадка пластиковых накладок и устойчивость эмали к выгоранию. Для каждого образца фиксировались изменения внешнего вида и физико-химических свойств.

Результаты испытаний

После нескольких циклов прогрева и охлаждения стало ясно, какие материалы нуждаются в замене. Часть пластиковых панелей начала терять эластичность, а некоторые декоративные элементы слегка деформировались.

Инженеры оперативно отреагировали на результаты — облицовку заменили на более устойчивые материалы, которые сохраняют форму даже при температуре выше 80 °C. Улучшены составы клеевых соединений, а также пересмотрены методы крепления декоративных вставок, чтобы избежать скрипов и расслоения со временем.

Лакокрасочное покрытие показало себя уверенно: ни отслоений, ни потери блеска зафиксировано не было. Это говорит о том, что используемая технология окраски соответствует международным стандартам и выдерживает воздействие ультрафиолета.

Почему это важно

Ранее АвтоВАЗ не проводил столь комплексных испытаний. Многие модели адаптировались к жаркому климату уже после начала продаж, на основании отзывов владельцев. Теперь подход изменился: инженеры решили исключить риск преждевременного старения материалов заранее.

Для регионов с активным солнцем — Краснодарского края, Дагестана, Казахстана, Узбекистана — эта работа имеет особое значение. Перегрев салона и выгорание пластика — частая проблема автомобилей, которые не проходили климатические тесты.

Lada Iskra должна стать первой моделью, полностью готовой к эксплуатации в таких условиях, не теряя внешний вид и качество отделки даже после нескольких лет под палящим солнцем.

Как проводится тест "на солнце"

-

Подготовка образца. Машину устанавливают в герметичную камеру с регулируемой температурой и влажностью.

-

Имитация солнечного света. С помощью ламп с полным спектром излучения моделируют воздействие прямых лучей.

-

Циклы нагрева и охлаждения. Температура изменяется по заданной программе, повторяя суточные колебания.

-

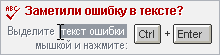

Контрольные измерения. После каждого цикла фиксируются микротрещины, изменение цвета и запаха.

-

Заключительный анализ. Материалы, не выдержавшие нагрузку, заменяются или дорабатываются.

Такая методика позволяет спрогнозировать срок службы элементов салона и кузова до начала производства и гарантировать долговечность автомобиля.

Ошибка → Последствие → Альтернатива

-

Ошибка: использование неустойчивого пластика в зонах прямого нагрева.

Последствие: деформация и растрескивание уже через год.

Альтернатива: применение полимеров с добавлением термостабилизаторов. -

Ошибка: экономия на клеевых составах.

Последствие: отслаивание декоративных панелей и появление скрипов.

Альтернатива: использование полиуретановых клеёв, выдерживающих до 120 °C. -

Ошибка: неучтённая разница коэффициентов теплового расширения материалов.

Последствие: нарушение стыков и расхождение панелей.

Альтернатива: применение гибридных соединений с компенсирующими вставками.

А что если бы тест не проводили?

Без предварительных испытаний в жару производитель рисковал бы столкнуться с серией гарантийных обращений уже в первые месяцы продаж. Перегретые панели, неприятный запах пластика, расслоение обивки — типичные проблемы для машин, не прошедших климатическую адаптацию.

Проведение тестов позволяет не только повысить качество, но и снизить затраты на доработки после запуска. Кроме того, такая практика укрепляет доверие к марке и показывает, что АвтоВАЗ готов работать по международным стандартам качества.

Плюсы и минусы подхода

| Плюсы | Минусы |

| Повышенная надёжность отделки | Увеличение времени подготовки к производству |

| Соответствие климатическим условиям южных регионов | Удорожание некоторых компонентов |

| Улучшенная долговечность кузова | Необходимость модернизации испытательных мощностей |

| Меньше гарантийных случаев | Более длительные циклы тестирования |

Часто задаваемые вопросы

Как долго длится одно испытание?

Полный цикл занимает около 3-4 недель и включает более сотни температурных колебаний.

Проверяют ли новые краски на стойкость к ультрафиолету?

Да, каждый цвет кузова проходит индивидуальные тесты, поскольку пигменты по-разному реагируют на солнце.

Планируется ли испытание на холод?

Да, после завершения "жаркого" цикла Iskra отправится на испытания при низких температурах, где проверят стойкость пластика и металла к морозу.

Мифы и правда

-

Миф: российские автомобили не испытывают при экстремальных температурах.

Правда: теперь такие испытания стали обязательной частью производственного цикла. -

Миф: пластик в салоне всегда выгорает под солнцем.

Правда: современные полимеры с UV-фильтрами сохраняют цвет и прочность годами. -

Миф: климатические камеры используются только в лабораториях.

Правда: АвтоВАЗ применяет промышленный стенд, рассчитанный на тестирование целых автомобилей.

Исторический контекст

Испытания на жару — давно распространённая практика среди мировых автопроизводителей. Европейские бренды проверяют свои машины в пустынях Испании и Африки, японские — в Аравии и Австралии.

Для АвтоВАЗа создание собственного климатического стенда стало стратегическим шагом: теперь проверку можно проводить на месте, без необходимости отправлять автомобили за рубеж. Это ускоряет разработку и делает процесс контроля качества постоянным, а не эпизодическим.

3 интересных факта

-

Климатическая камера может моделировать не только жару, но и пыльные бури, влажность и перепады температуры.

-

Внутренние датчики фиксируют до 50 параметров одновременно, включая запах, прочность пластика и отражательную способность.

-

После завершения испытаний автомобиль подвергается разборке — инженеры оценивают каждую деталь, включая скрытые узлы и крепления.